httpsでのアクセス不良

- 2025/06/20 15:18

- カテゴリー:本サーバ関連

BlogアクセスをSSL対応したのだが,証明書が更新されておらずアクセスすると「危ないよ」が表示された

どうやら/var/logに空きが無くなって証明書の更新(自動)がエラーになっていたようだ

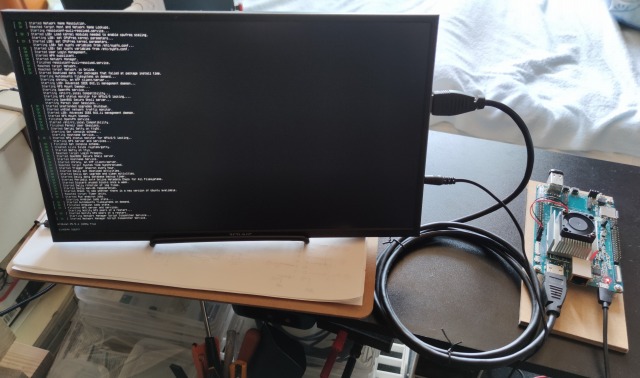

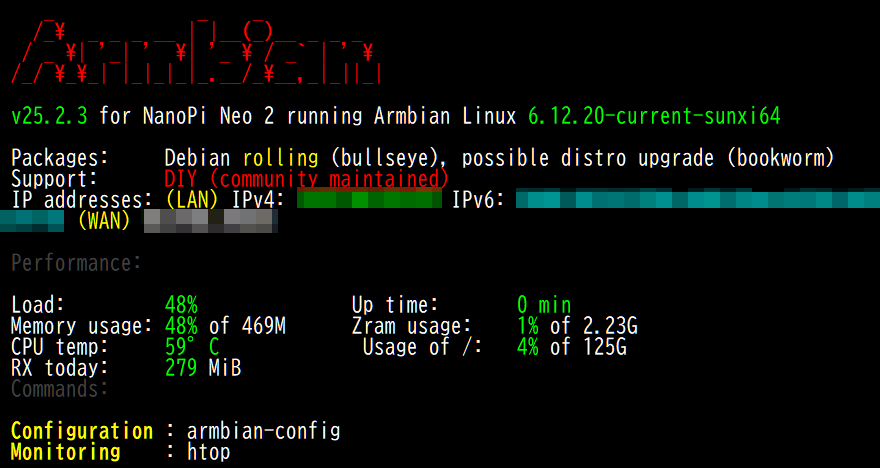

Armbianは初期設定で/var/logがram(つまりメモリディスク)に割り当てられるようになっていて,μSDで運用するのなら嬉しい機能なのではあるがlogの必要サイズに注意しておかないといけないことを忘れていた

参考までに)https://mattintosh-note.jp/entry/20200419/1587229262

Apacheのログなど残したいので利用せずにして再起動

$ sudo zramctl

NAME ALGORITHM DISKSIZE DATA COMPR TOTAL STREAMS MOUNTPOINT

/dev/zram1 lzo-rle 50M 28.5M 6.8M 8M 4 /var/log

/dev/zram0 lzo-rle 234.7M 21M 6.6M 8M 4 [SWAP]

$ sudo vi /etc/default/armbian-ramlog

・・・

ENABLED=false

・・・

$ sudo shutdown -r now

(再起動後)

$ sudo zramctl

NAME ALGORITHM DISKSIZE DATA COMPR TOTAL STREAMS MOUNTPOINT

/dev/zram0 lzo-rle 234.7M 21M 6.6M 8M 4 [SWAP]

$

偶には外部からアクセスしてみないと判らないことがあるな