栗が実った(収穫)

- 2021/09/06 17:47

- カテゴリー:園芸

ぽろたんの栗の実が出来ていて,ほとんどが大きくなる前に落ちてしまっていたが,1個そこそこの実がなっており開いてみると実の締まった栗が2個採れた

もう2個入っていたが,かなり小さかったので廃棄

現在,もう1個育っているがどうなることか(幹は大きくならなくても実るのね)

残念ながらもう1本の丹沢の木は実っていない

日々の生活を好き勝手につづったブログ(My blog is written by inoshita.jp)

ぽろたんの栗の実が出来ていて,ほとんどが大きくなる前に落ちてしまっていたが,1個そこそこの実がなっており開いてみると実の締まった栗が2個採れた

もう2個入っていたが,かなり小さかったので廃棄

現在,もう1個育っているがどうなることか(幹は大きくならなくても実るのね)

残念ながらもう1本の丹沢の木は実っていない

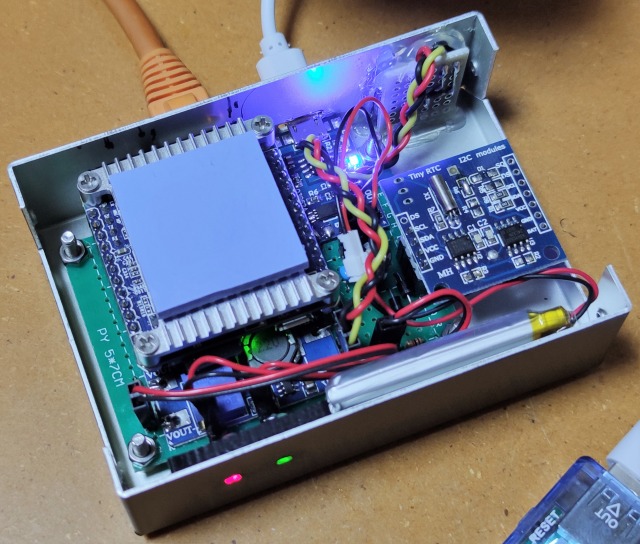

分散移行したいサーバのセットアップを実施して1W問題なく稼働した

更に追加もあるが,まずは移行を完了とする

セットアップ内容は以下に記録(色付きは追記分)

先ずは,RTC(DS1307)を使えるようにする(こちらを参考)

# vi /boot/armbianEnv.txt

overlays=usbhost1 usbhost2 i2c0

^^^^ ← 追加

# shutdown -r now

(再起動)

# apt install i2c-tools #i2c-toolsをインストール

# i2cdetect -y 0

0 1 2 3 4 5 6 7 8 9 a b c d e f

00: -- -- -- -- -- -- -- -- -- -- -- -- --

10: -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --

20: -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --

30: -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --

40: -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --

50: 50 -- -- -- -- -- -- -- -- -- -- -- -- -- -- --

60: -- -- -- -- -- -- -- -- 68 -- -- -- -- -- -- --

70: -- -- -- -- -- -- -- --

# lsmod | grep rtc

Noting

# modprobe -c | grep ds1307

# modprobe i2c:ds1307

# lsmod | grep rtc

Noting

# echo ds1307 0x68 > /sys/class/i2c-adapter/i2c-0/new_device

# lsmod | grep rtc

rtc_ds1307 28672 0

# i2cdetect -y 0

0 1 2 3 4 5 6 7 8 9 a b c d e f

00: -- -- -- -- -- -- -- -- -- -- -- -- --

10: -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --

20: -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --

30: -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --

40: -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --

50: 50 -- -- -- -- -- -- -- -- -- -- -- -- -- -- --

60: -- -- -- -- -- -- -- -- UU -- -- -- -- -- -- --

70: -- -- -- -- -- -- -- --

# ls -l /dev/rtc*

lrwxrwxrwx 1 root root 4 Aug 22 20:46 /dev/rtc -> rtc0

crw------- 1 root root 253, 0 Aug 22 20:46 /dev/rtc0

crw------- 1 root root 253, 1 Aug 22 20:58 /dev/rtc1

# hwclock -r -f /dev/rtc1 #確認

/etc/rc.local に以下を追加

/usr/sbin/modprobe i2c:ds1307

echo 'ds1307 0x68' > /sys/class/i2c-adapter/i2c-0/new_device

ln -f -s /dev/rtc1 /dev/rtc

/usr/sbin/hwclock -s

NTP の設定状況

# timedatectl status

Local time: Mon 2021-08-23 21:08:11 JST

Universal time: Mon 2021-08-23 12:08:11 UTC

RTC time: Mon 2021-08-23 12:08:24

Time zone: Asia/Tokyo (JST, +0900)

System clock synchronized: yes

NTP service: inactive

RTC in local TZ: no

NTPを有効化する

# timedatectl set-ntp true

/etc/systemd/timesyncd.confを編集

[Time]

NTP=ntp.nict.jp → https://jjy.nict.go.jp/tsp/PubNtp/index.html

FallbackNTP=ntp1.jst.mfeed.ad.jp ntp2.jst.mfeed.ad.jp ntp3.jst.mfeed.ad.jp

時刻同期デーモンの起動

# systemctl start systemd-timesyncd

時刻同期デーモン自動起動の設定

# systemctl enable systemd-timesyncd

# systemctl is-enabled systemd-timesyncd

ラズパイ用のシステムモニターだが使えるようになっている

CUI

# armbianmonitor -m

GUI

# armbianmonitor -r

Installing RPi-Monitor. This can take up to 5 minutes. Be patient please

...

Now patching RPi-Monitor to deal correctly with H3

Now you're able to enjoy RPi-Monitor at http://192.168.xxx.xxx:8888

注)192.168.xxx.xxx:8888でないと参照できないようだ(IPアドレスが埋め込まれているかと)

常時起動するよう /etc/rc.local に以下を追加

/usr/bin/armbianmonitor -r > /dev/null 2>&1&

モニター表示例)CPU温度表示(2日間)

実装メモリが512MBなので1GB程度のswapを設定する

ストレージがマイクロSDなのでswapパーティーションにする有効性もないためファイルにした

$ free

total used free shared buff/cache available

Mem: 503488 87696 10644 5468 405148 398600

Swap: 251740 0 251740

1GBのファイルを作成

$ sudo dd if=/dev/zero of=/var/swapfile bs=1024 count=1M

1048576+0 records in

1048576+0 records out

1073741824 bytes (1.1 GB, 1.0 GiB) copied, 69.2829 s, 15.5 MB/s

パーミッションを変更

$ sudo chmod 0600 /var/swapfile

mkswapでswapファイルシステムを作成

$ sudo mkswap /var/swapfile

Setting up swapspace version 1, size = 1024 MiB (1073737728 bytes)

no label, UUID=a4c1207b-65f4-42f3-be63-ea8955257f30

swaponでswap有効化

$ sudo swapon /var/swapfile

$ free

total used free shared buff/cache available

Mem: 503488 88560 9084 5468 405844 397732

Swap: 1300312 0 1300312

/etc/fstabの編集(設定を追加)

$ cat /etc/fstab

UUID=295de8c4-f8a3-40d3-9116-f2318feeed87 / ext4 defaults,noatime,commit=600,errors=remount-ro 0 1

tmpfs /tmp tmpfs defaults,nosuid 0 0

$ echo "/var/swapfile swap swap defaults 0 0" >> /etc/fstab

※)エディタで編集の方が良い

$ cat /etc/fstab

UUID=295de8c4-f8a3-40d3-9116-f2318feeed87 / ext4 defaults,noatime,commit=600,errors=remount-ro 0 1

tmpfs /tmp tmpfs defaults,nosuid 0 0

/var/swapfile swap swap defaults 0 0

$

現時点での最新のBuster(Armbian_21.05.1_Nanopineo2_buster_current_5.10.34.img を使用)ではMAC addressが可変になっており再起動ごとに変化する

なので,IP addressは固定にする

# armbian-config

static で IP:192.168.xxx.xxx を設定

尚,MAC addressを固定にする安易な方法は,/etc/network/interfaces に以下を追加する

hwaddress ether aa:bb:cc:dd:ee:ff

(追記)

armbian-configで設定してもIPアドレスが固定にならないことがあった(カーネル更新で発生)

/etc/network/interfaces に追記(以下が記述可能)すれば良いようだ

auto eth0

allow-hotplug eth0

iface eth0 inet static

address <IPアドレス>

netmask 255.255.255.0

gateway <ゲートウェイアドレス>

dns-nameservers <DNSアドレス>

interfacesの編集でも不可の場合nmtuiで設定する方法もある

$ sudo nmtui

本機をプライマリDNSとして稼働させる

WAN-IPアドレスはダイナミックなので内部のみ設定する(外部向けは定義できない)

bind9の導入

# apt install bind9 dnsutils ← dig コマンド用

設定ファイル(/etc/bind/named.conf)の編集

include "/etc/bind/named.conf.options";

include "/etc/bind/named.conf.local"; #編集(ファイル名は変更しても良い)

include "/etc/bind/named.conf.default-zones";

オプション設定ファイル(/etc/bind/named.conf.options)

options {

directory "/var/cache/bind";

// If there is a firewall between you and nameservers you want

// to talk to, you may need to fix the firewall to allow multiple

// ports to talk. See http://www.kb.cert.org/vuls/id/800113

// If your ISP provided one or more IP addresses for stable

// nameservers, you probably want to use them as forwarders.

// Uncomment the following block, and insert the addresses replacing

// the all-0's placeholder.

// forwarders {

// 0.0.0.0;

// };

//========================================================================

// If BIND logs error messages about the root key being expired,

// you will need to update your keys. See https://www.isc.org/bind-keys

//========================================================================

//BINDの利用を許す範囲

allow-query { localhost; localnets; };

//スレーブDNSのアドレス(内向きDNSの場合は必要ない)

allow-transfer { none; };

//再帰検索を許可する範囲

allow-recursion { localhost; localnets; };

dnssec-validation auto;

auth-nxdomain no; # conform to RFC1035

//listen-on-v6 { none; };

listen-on-v6 { any; };

//名前解決できないときにモデムに聞きに行く場合は以下

//forwarders { 192.168.xxx.1; };

//名前解決できないときはgoogleのDNSを使う

forwarders { 8.8.8.8; 8.8.4.4; };

version "unknown";

};

# EDNS0 の無効化

# "error (unexpected RCODE REFUSED) ..." 出力の抑止

server 0.0.0.0 {

edns no;

};

# "DNS format error ... invalid response" 出力の抑止

logging {

category resolver { null; };

};

内部向けゾーンファイル(/etc/bind/named.conf.local)

//

// Do any local configuration here

//

// Consider adding the 1918 zones here, if they are not used in your

// organization

//include "/etc/bind/zones.rfc1918";

#正引きゾーン定義

zone "inoshita.jp" {

type master;

file "/etc/bind/inoshita.jp.lan";

allow-update { none; };

};

#逆引きゾーン定義

zone "xxx.168.192.in-addr.arpa" {

type master;

file "/etc/bind/xxx.168.192.db";

allow-update { none; };

};

正引きゾーン定義ファイル(/etc/bind/inoshita.jp.lan)

$TTL 86400

@ IN SOA ns1.inoshita.jp. root.inoshita.jp. (

2021082801 ; Serial

10800 ; Refresh

1800 ; Retry

604800 ; Expire

86400 ; Negative Cache TTL

)

IN NS ns1.inoshita.jp.

IN MX 10 mail.inoshita.jp.

router IN A 192.168.xxx.1

nanopi IN A 193.168.xxx.xxx

Cubian IN A 192.168.xxx.xxx

ns1 IN A 192.168.xxx.xxx

mail IN A 192.168.xxx.xxx

home IN CNAME nanopi

www IN CNAME Cubian

逆引きゾーン定義ファイル(/etc/bind/xxx.168.192.db)

$TTL 86400

@ IN SOA ns1.inoshita.jp. root.inoshita.jp. (

2009110101 ; Serial

10800 ; Refresh

3600 ; Retry

604800 ; Expire

86400 ; Negative Cache TTL

)

IN NS ns1.inoshita.jp.

IN A 255.255.255.0

1 IN PTR router.inoshita.jp.

XXX IN PTR home.inoshita.jp.

XXX IN PTR nanopi.inoshita.jp.

XXX IN PTR ns1.inoshita.jp.

XXX IN PTR www.inoshita.jp.

XXX IN PTR mail.inoshita.jp.

/etc/resolv.conf を編集(起動時に更新されることに注意)

nameserver 192.168.xxx.xxx ← 自身のIPにする

サーバ制御

# systemctl restart bind9

# systemctl status bind9.service

# service bind9 restart(旧)

DHCPは isc-dhcp-server を導入する

# apt install isc-dhcp-server

/etc/dhcp/dhcpd.confを編集

#

# Sample configuration file for ISC dhcpd for Debian

#

#

# The ddns-updates-style parameter controls whether or not the server will

# attempt to do a DNS update when a lease is confirmed. We default to the

# behavior of the version 2 packages ('none', since DHCP v2 didn't

# have support for DDNS.)

ddns-update-style none;

# option definitions common to all supported networks...

option domain-name "inoshita.jp";

option domain-name-servers 192.168.xxx.xxx, 192.168.xxx.xxx;

default-lease-time 600;

max-lease-time 7200;

# If this DHCP server is the official DHCP server for the local

# network, the authoritative directive should be uncommented.

authoritative;

# Use this to send dhcp log messages to a different log file (you also

# have to hack syslog.conf to complete the redirection).

log-facility local7;

...

#ネットワークアドレスとサブネットマスク指定

subnet 192.168.xxx.0 netmask 255.255.255.0 {

#デフォルトゲートウェイ指定

option routers 192.168.xxx.1;

#サブネットマスク指定

option subnet-mask 255.255.255.0;

#貸し出すIPアドレスの範囲指定

range dynamic-bootp 192.168.xxx.xxx 192.168.xxx.xxx;

}

#固定IP

host WG1200HS {

hardware ethernet aa:bb:cc:dd:ee:ff;

fixed-address 192.168.xxx.xxx;

}

/etc/default/isc-dhcp-serverを編集

# Defaults for isc-dhcp-server (sourced by /etc/init.d/isc-dhcp-server)

# Path to dhcpd's config file (default: /etc/dhcp/dhcpd.conf).

DHCPDv4_CONF=/etc/dhcp/dhcpd.conf

#DHCPDv6_CONF=/etc/dhcp/dhcpd6.conf

# Path to dhcpd's PID file (default: /var/run/dhcpd.pid).

DHCPDv4_PID=/var/run/dhcpd.pid

#DHCPDv6_PID=/var/run/dhcpd6.pid

# Additional options to start dhcpd with.

# Don't use options -cf or -pf here; use DHCPD_CONF/ DHCPD_PID instead

#OPTIONS=""

# On what interfaces should the DHCP server (dhcpd) serve DHCP requests?

# Separate multiple interfaces with spaces, e.g. "eth0 eth1".

INTERFACESv4="eth0"

#INTERFACESv6=""

サーバ制御

# systemctl start isc-dhcp-server

# systemctl status isc-dhcp-server.service

# systemctl enable isc-dhcp-server

ddclientはMyDNS未対応なので,今回から以下のシェルスクリプト(mydns.sh)に変更

#!/bin/sh

#

MYDNS_USER='userid'

MYDNS_PASSWORD='password'

#

/usr/bin/wget -O - http://${MYDNS_USER}:${MYDNS_PASSWORD}@ipv4.mydns.jp/login.html

/usr/bin/wget -O - http://${MYDNS_USER}:${MYDNS_PASSWORD}@ipv6.mydns.jp/login.html

exit 0

mydns.shをcron(rooth権限)で実行させる(以下は毎日4時に実行)

# crontab -l

0 4 * * * /usr/local/sbin/mydns.sh > /dev/null 2>&1

注)登録する際は crontab -e

ファイル共有化のため設定

nfsクライアントの導入

# apt install nfs-client

手動でnfsマウント(常時マウントなら/etc/fstabへ追加)

# mount -t nfs Cubian.inoshita.jp:/srv/share /srv/share

マウントを auto 化するためにautofsを導入

# apt install autofs

/etc/auto.masterへ追加

# vi /etc/auto.master

/- /etc/auto.nfs ← 追加行(ファイル名は変更可)

/etc/auto.nfsへマウントディレクトリを記載

# vi /etc/auto.nfs

/srv/share -fstype=nfs,rw Cubian.inoshita.jp:/srv/share

サーバ制御

# systemctl restart autofs

残り,NTPのサーバ化(現在はNTPクライアント),Mailサーバ,UPS対応の設定を予定

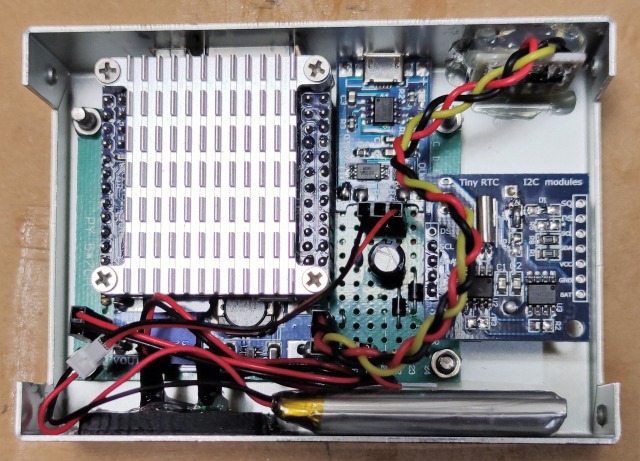

NanoPi NEOのサーバ化は,ひとまず運用可能レベルで完成したが,以下の改良(機能追加)を行うことにした

NanoPi NEOにはリセットスイッチが無いため,ハードリセットするためには電源をOFF/ONする必要がある

そのためUPSを組み込んだ場合,ハードリセットするにはUPS電源をOFFしないとならない

何らかの異常が発生した時に無いと蓋を開ける手間が掛かることになるだけだが電源スイッチを追加することにした

(注)無電圧時スイッチを切りにしたかったのでNチャネルFETを使ったせいでGndを共通にできなくなり嵌る

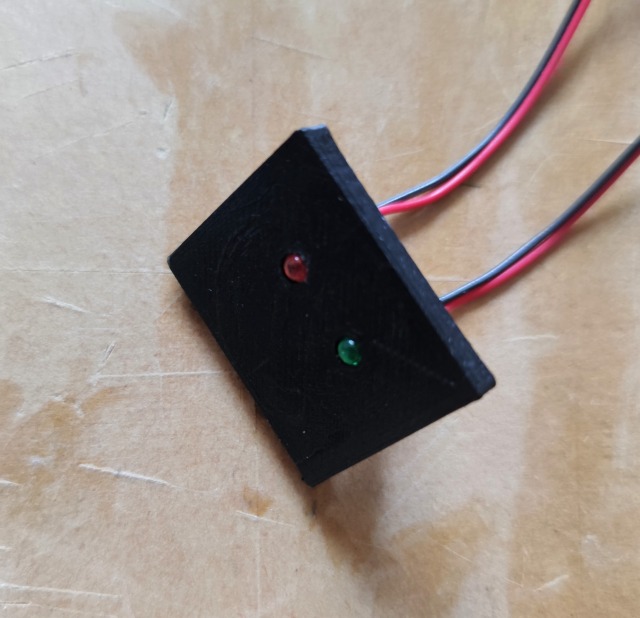

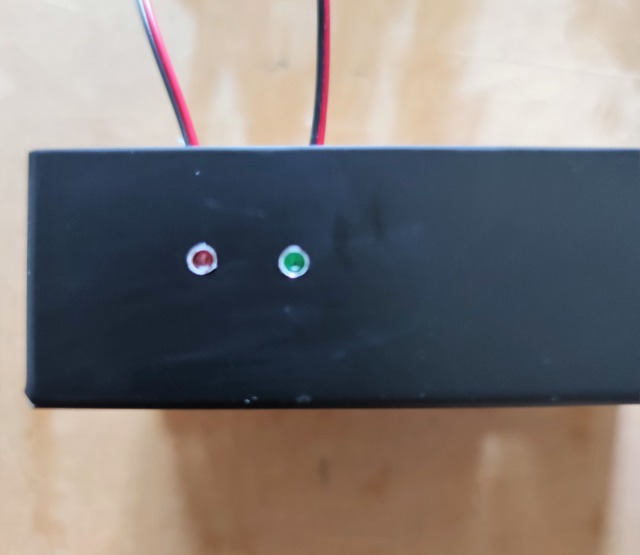

DCDCの入力に電源スイッチを設けDCDCの出力に緑LEDを消灯したことで判断できるようにする(主電源は赤LED)

スイッチは3Dプリンタで作製した台座を付けてホットボンドで取付け

小型スイッチなのでケースは簡単な加工で済ませた

長時間の停電対応ができるように停電を判断するための信号線を追加(PG11へ入力)

NanoPi NEOにはRTCが無いのでソフトリセットでも日時が初期化される

日時はサーバ起動時にネット取得され更に一定期間で更新する機能もあるので常時接続運用では問題にはならないのだけどRTCモジュールを使ってみたいので追加した(専用ケースにはDS1307が付いている)

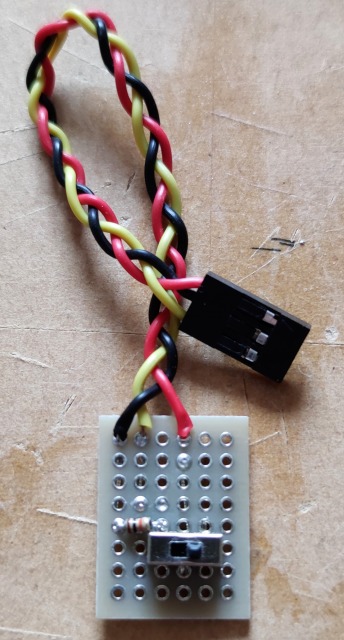

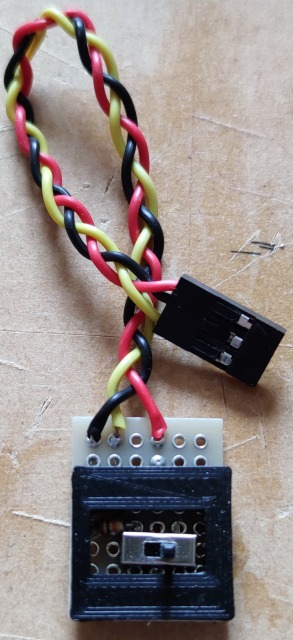

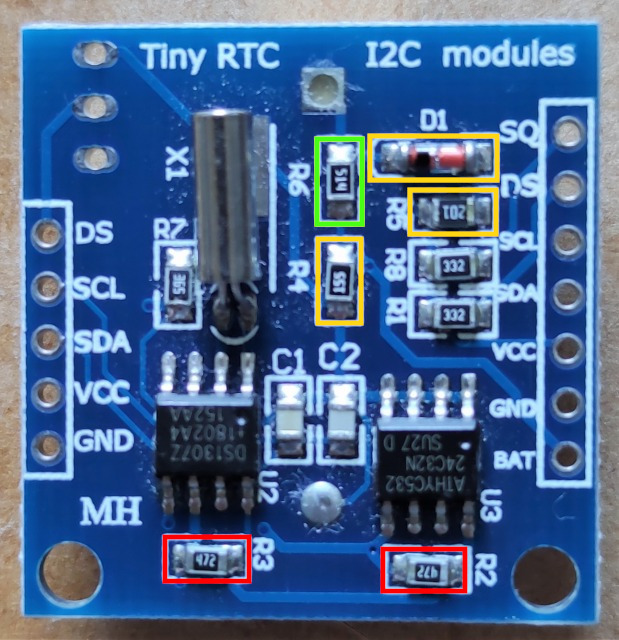

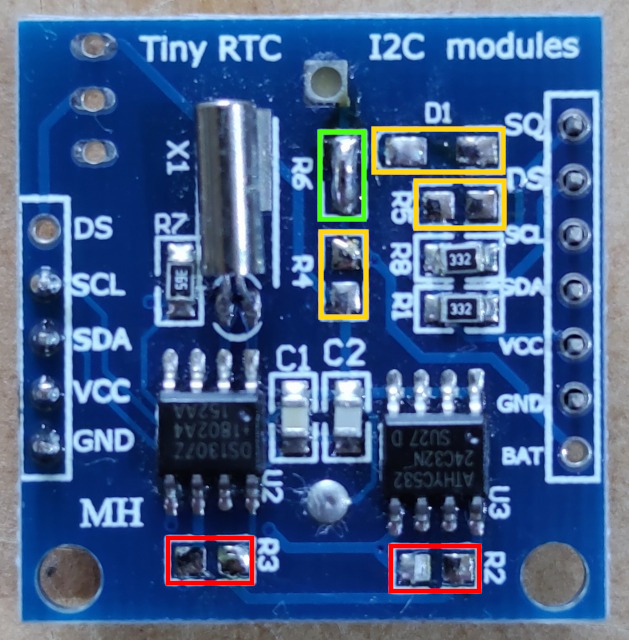

使用したのはDS1307が載っているTinyRTCモジュールで,そのまま使うには問題があるので手を加えた

TinyRTCモジュール仕様

TinyRTCモジュールは5VでNanoPi NEOは3.3V

I2Cのレベル変換もあるがTinyRTCモジュール上のプルアップ抵抗を取り除き外部で3.3Vをプルアップする

バッテリーバックアップが充電池

バックアップ電池が充電池使用(LIR2032)なので4.5V程印加されている

充電回路を無効化し同サイズのCR2032を使用する

回路図を見つけたのでTinyRTCモジュールを改造した

赤:プルアップ抵抗を取り除く

黄・緑:バッテリーの充電回路で取り除く(R6とD1だけでも可)

緑:短絡(取り除いた後)

(処理後)

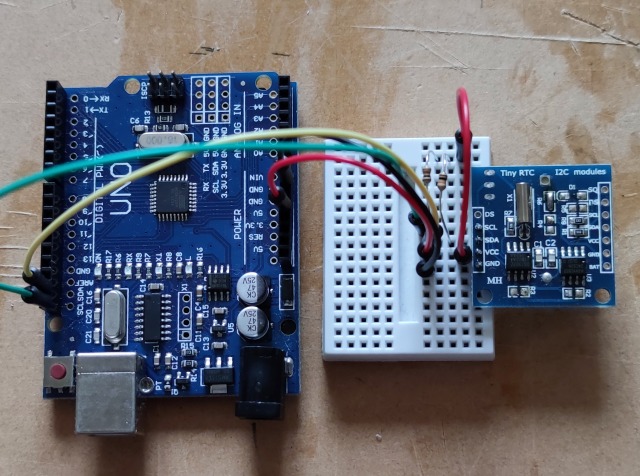

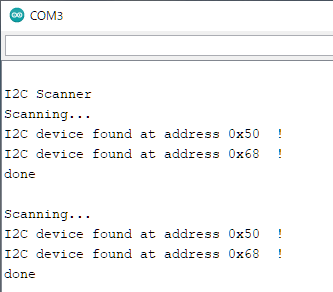

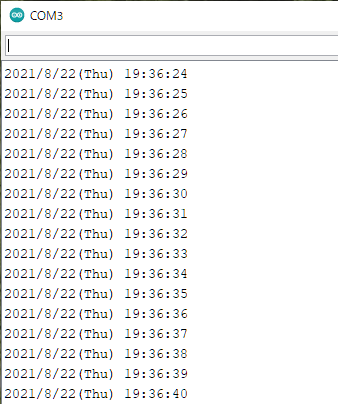

後で嵌らないように動作確認する

Arduino IDEで,ファイル>スケッチ例>Wire>i2c_scannerを実行

接続は問題なし(0x68がRTCで,0x50はメモリ)

確認のためのスケッチ

#include <Wire.h>

#define RTC_address 0x68

const char *week[] = { "Sun", "Mon", "Tue", "Wed", "Thu", "Fri", "Sat" };

uint8_t REG_table[7];

void setup() {

Wire.begin();

Serial.begin(9600);

//初期日時を書き込む(データ形式は二進化十進)

Wire.beginTransmission(RTC_address);

Wire.write(0x00); //Register 先頭アドレス

Wire.write(0x00); //second

Wire.write(0x34); //minute

Wire.write(0x19); //hour

Wire.write(0x04); //week

Wire.write(0x22); //day

Wire.write(0x08); //month

Wire.write(0x21); //year

Wire.endTransmission();

}

void loop() {

Wire.beginTransmission(RTC_address);

Wire.write(0x00);//Register 先頭アドレス

Wire.endTransmission();

//RTCデータの読み込み

Wire.requestFrom(RTC_address,7);

for(int i = 0; i < 7; i++) {

REG_table[i] = Wire.read();

}

//RTCデータ表示

Serial.print("20");

Serial.print(REG_table[6],HEX); //year

Serial.print("/");

Serial.print(REG_table[5],HEX); //month

Serial.print("/");

Serial.print(REG_table[4],HEX); //day

Serial.print("(");

Serial.print(week[REG_table[3]]);//week

Serial.print(") ");

Serial.print(REG_table[2],HEX); //hour

Serial.print(":");

Serial.print(REG_table[1],HEX); //minute

Serial.print(":");

Serial.print(REG_table[0],HEX); //second

Serial.println();

delay(1000);

}

結果

正常に動作したので,バッテリーを付け正しい日時を登録しておく

改良によって18650ではケースのスペースが不足したのでコンパクトなリポバッテリーに変更

1100mAhのリポで連続1.5A可能,過充電,過放電の安全回路も付いているので安全性も上がる

付属のコネクタはPHを小型にしたもので「Micro JST 1.25」と呼ぶらしい

基板用のコネクタが見つからなかったのでケーブル付きコネクタを購入

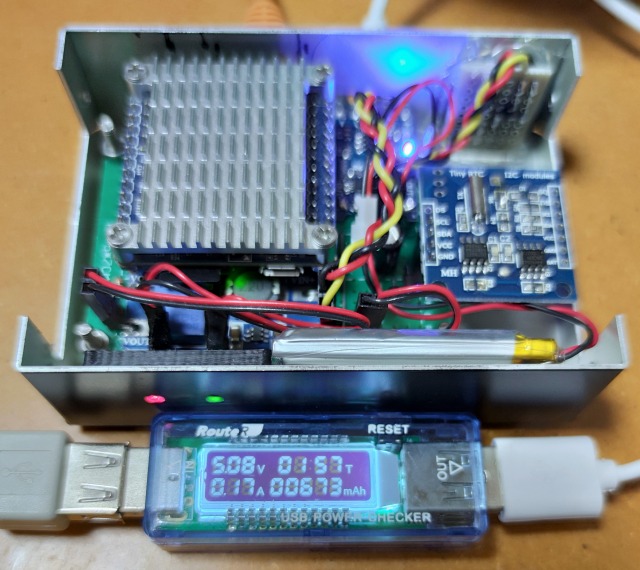

改良が終わりハードウェアは完成したのでバッテリーを空にして充電を含む消費電量を計測したところ0.89Aだったので約5V1Aで5W

充電が終わりアイドル状態では0.17Aであった

尚,充電中はMAX.0.89Aで徐々に減っていく

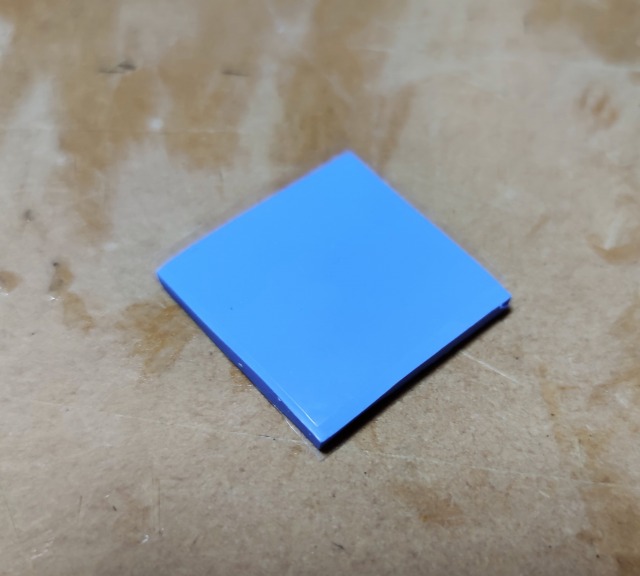

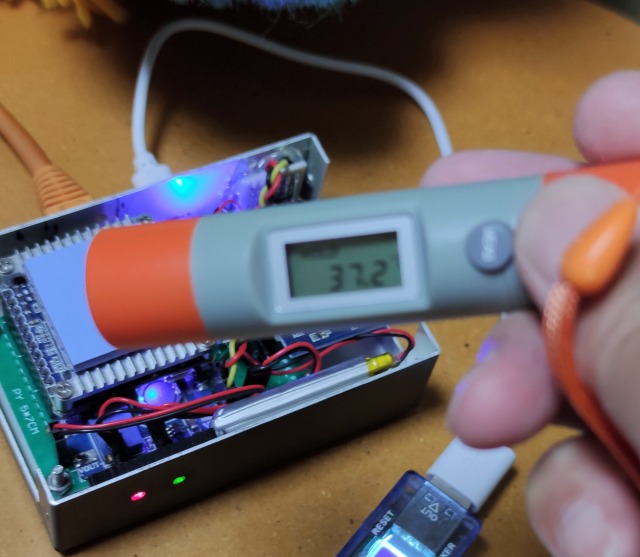

ソフトウェアの調整をしながらテスト運用していたところCPUのヒートシンクが結構熱くなっていることに気付いた

CPU温度が42℃(外気30℃)位なので大したことはないが,ケースに熱を逃がして冷却することにした

そこでケースに接触できるサイズのサーマルパッド(30x30x3)を準備して装着

CPU温度46℃時,サーマルパッドは37.2℃に上昇

ケースに放熱し経過をみると

34.6℃(外気27.6℃)

32.6℃(外気26.7℃)

35.9℃(外気28.9℃)

と,十分効果あり

固定設置してソフトウェアの調整,正式運用準備を進める

・・・

後に赤LEDは眩しいことに気付く・・・修理等のタイミングがあればオレンジ色にでも交換するかな

Cubieboardのサーバ機能の一部(NTP/DPCH/DNS/Mail)を移行させるため(ようやくとなるが)NanoPiサーバを作製する

(特にDHCPは別にしておかないとサーバメンテとかで何かと不便なことがあるのでさっさと分けておけばよかったと思う)

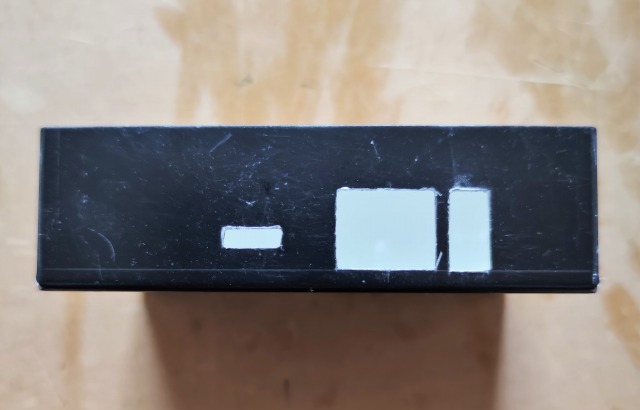

少しは見栄えを良くしたかったのでタカチの金属ケース(100x30x70)を使用する

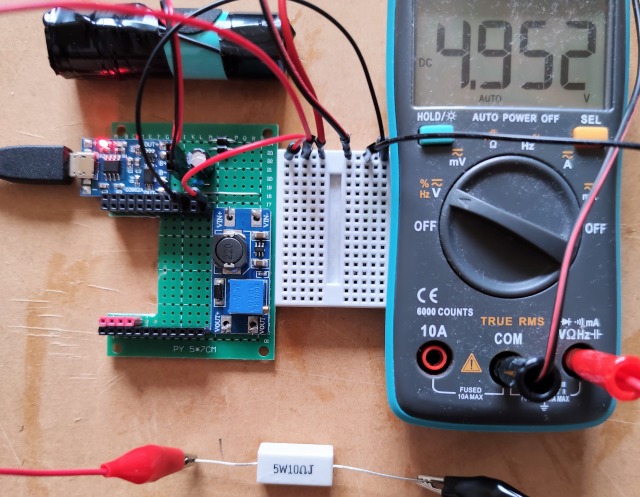

OctoPrint用の回路と似た5VのUPSを組み込んだ回路となり,先にNeoPiの消費電力を確認しておく

実働,通常で0.14~0.26A,CPUストレスを与えたところ0.35~0.42A

最大でも0.42程度で,ネットでの情報も0.5A以下なのを確認

DCDCが効率90%なのでDCDC入力1Aでも出力に余裕はある

電源は5Vでリポ充電分があるため1.5Aは必要か(完成後に確認予定)

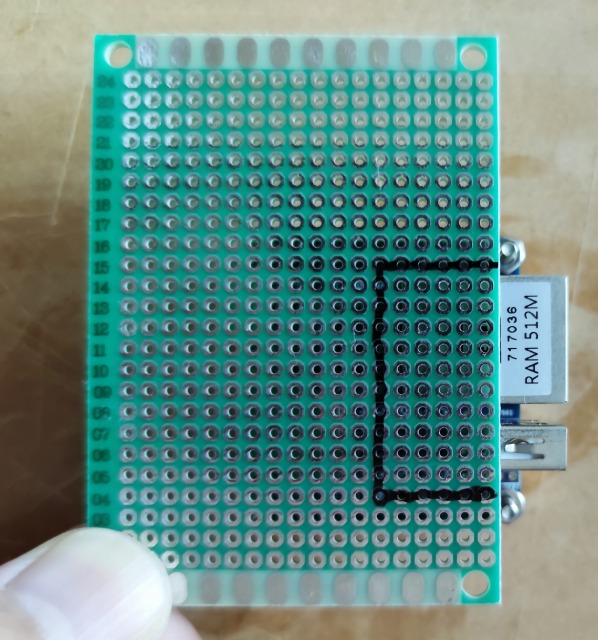

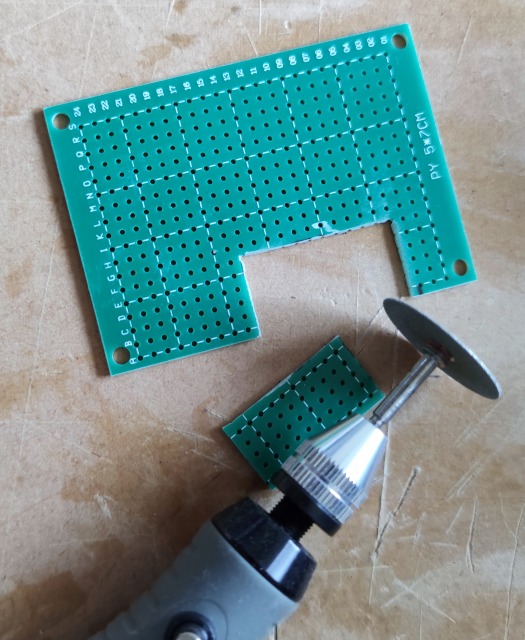

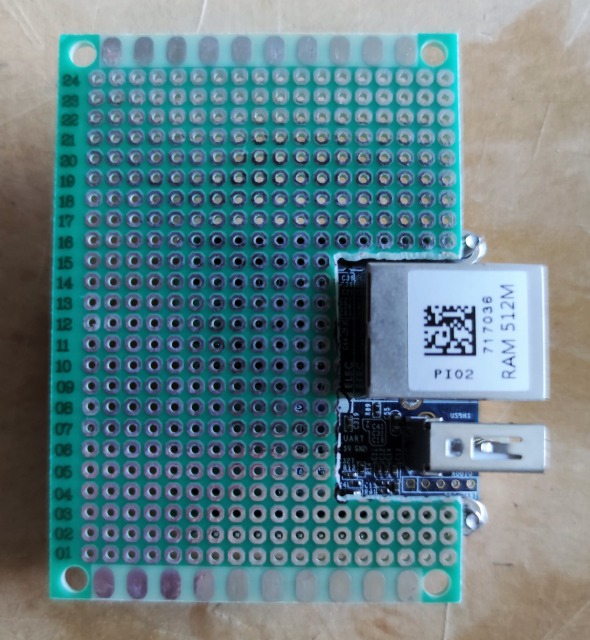

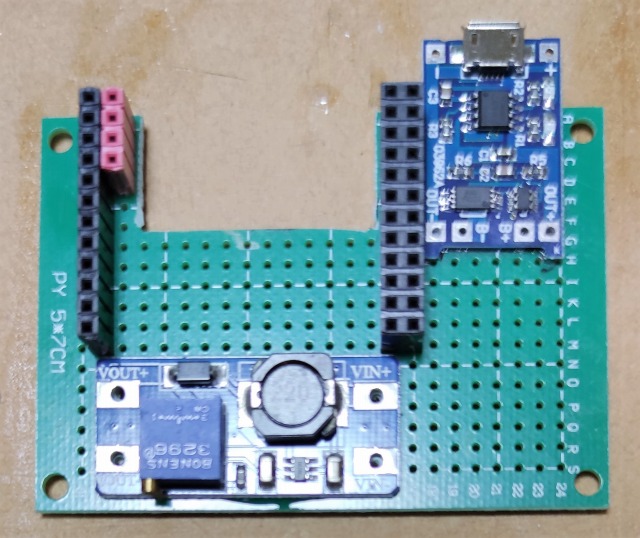

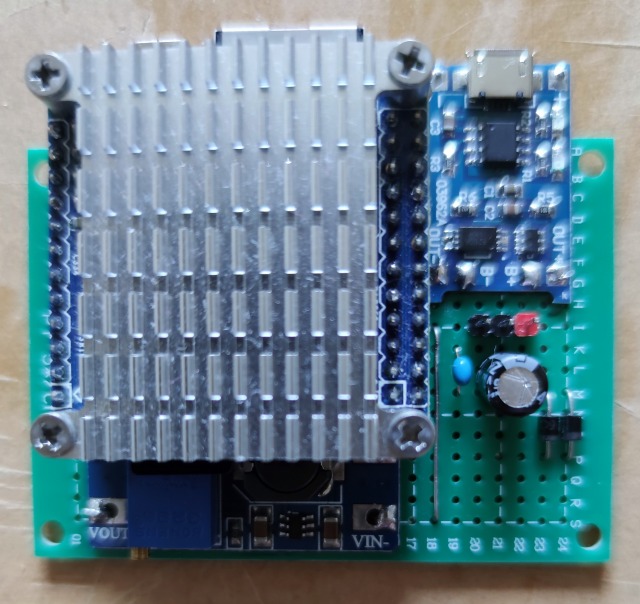

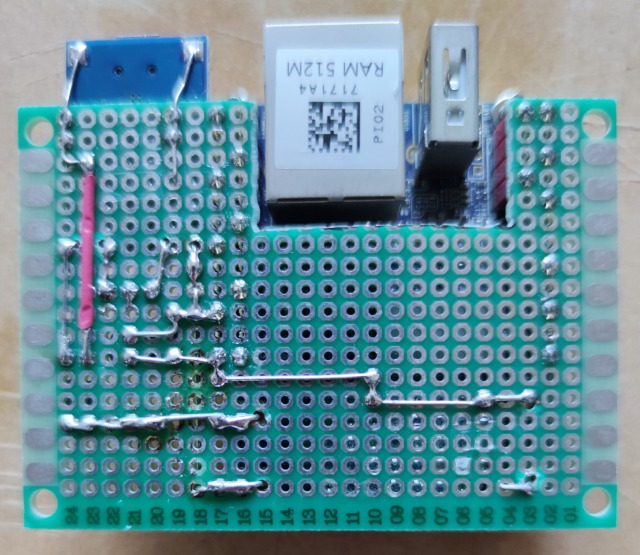

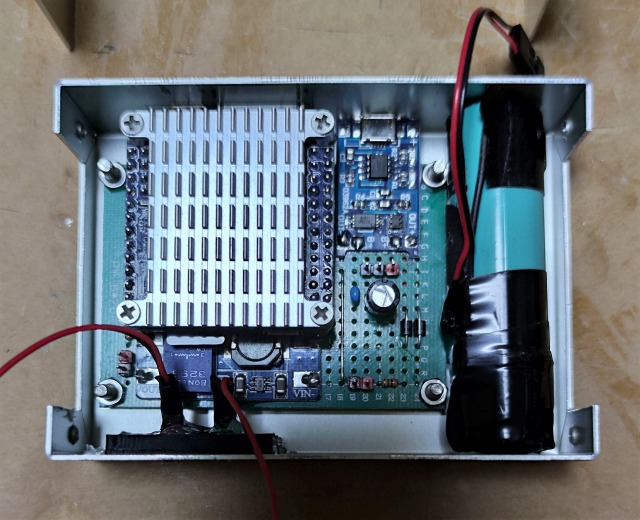

ユニバーサル基板を使い,NanoPi本体,リポ充電モジュール,DCDCモジュールとUPS回路を載せる

サイズはCタイプ(秋月呼称)で十分だろう

基板はNanoPi本体を載せるために,ルーターにダイヤモンドカッターで加工(簡単)

これにNanoPiはピンソケット,モジュールはケースに合わせエポキシ樹脂で固定

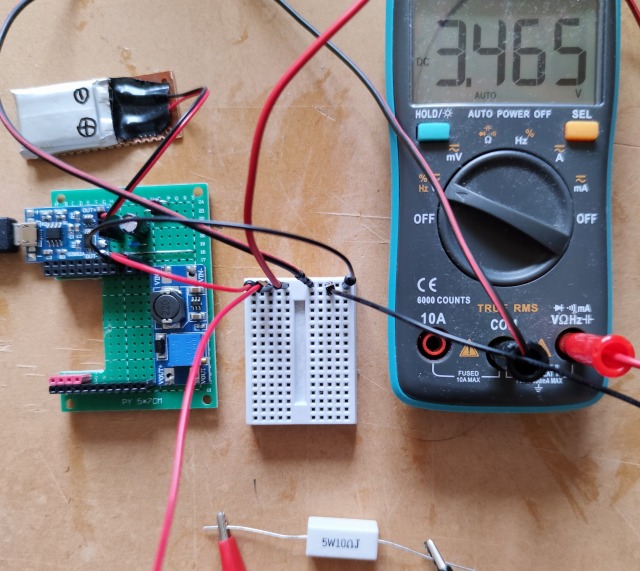

バッテリーはサイズ的にもOctoPrintの時に使った200mAのリポにしようと考えていて出力電圧を調整して確認を行った

ところが0.5Aを出力できないようなので,サイズ的にぎりぎりとなるが18650に変更

その他の部品を基板に載せて基板はひとまず完成

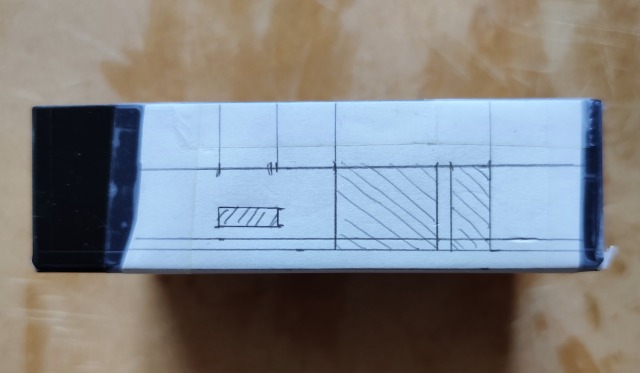

バックパネルを外部インタフェースに合わせてケースを加工

ドリル+鑢掛け加工なんで,あまり綺麗には加工できない・・・が,十分

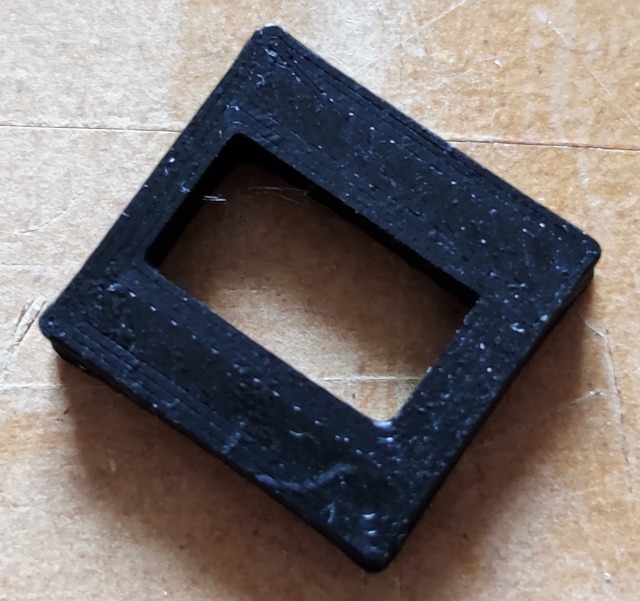

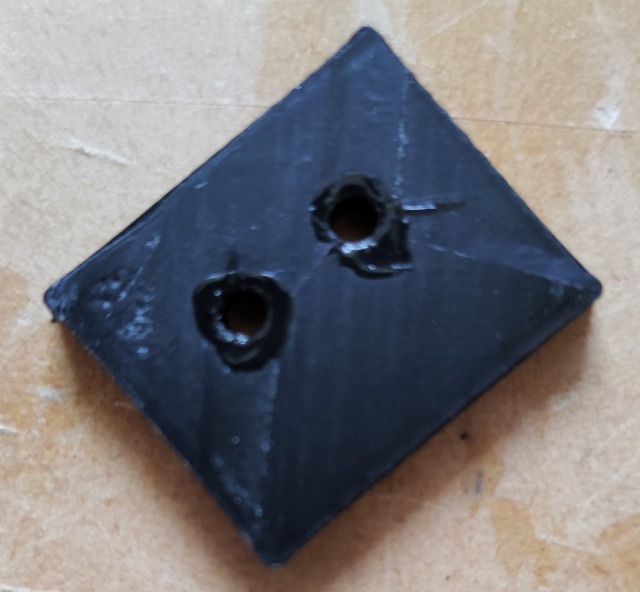

フロントパネルにLEDを付けるが,LEDが飛び出さないようにするためLEDマウント用の台座を3Dプリンタで作った

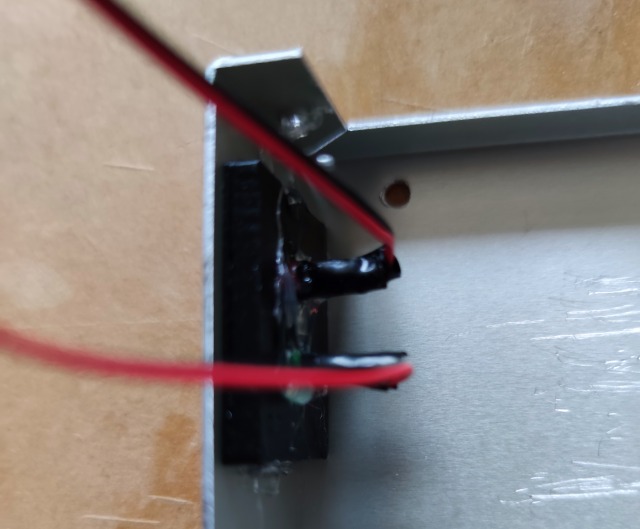

LEDを付けた台座を穴を空けたフロントにホットボンドで取り付ける

ケースに基板を付けて完成

ソフトウェアの設定を行おうとしたところ,運用可能な最低レベルで完成はしたが少々問題があることが判明したため改良する